Entwurf der Form

Angefangen hat der Formenbau ganz klassisch durch das Modellieren mit Spachtelmasse und Schleifmittel.

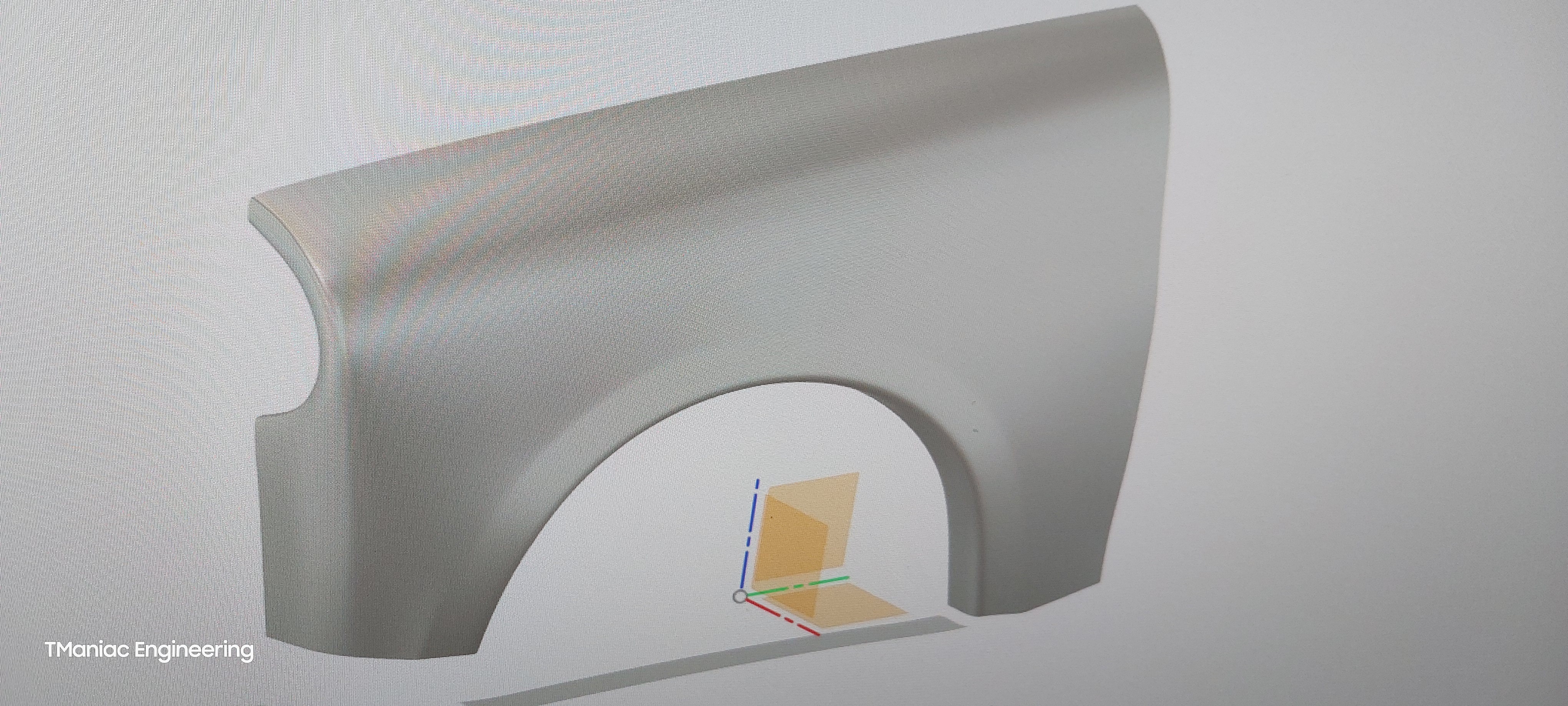

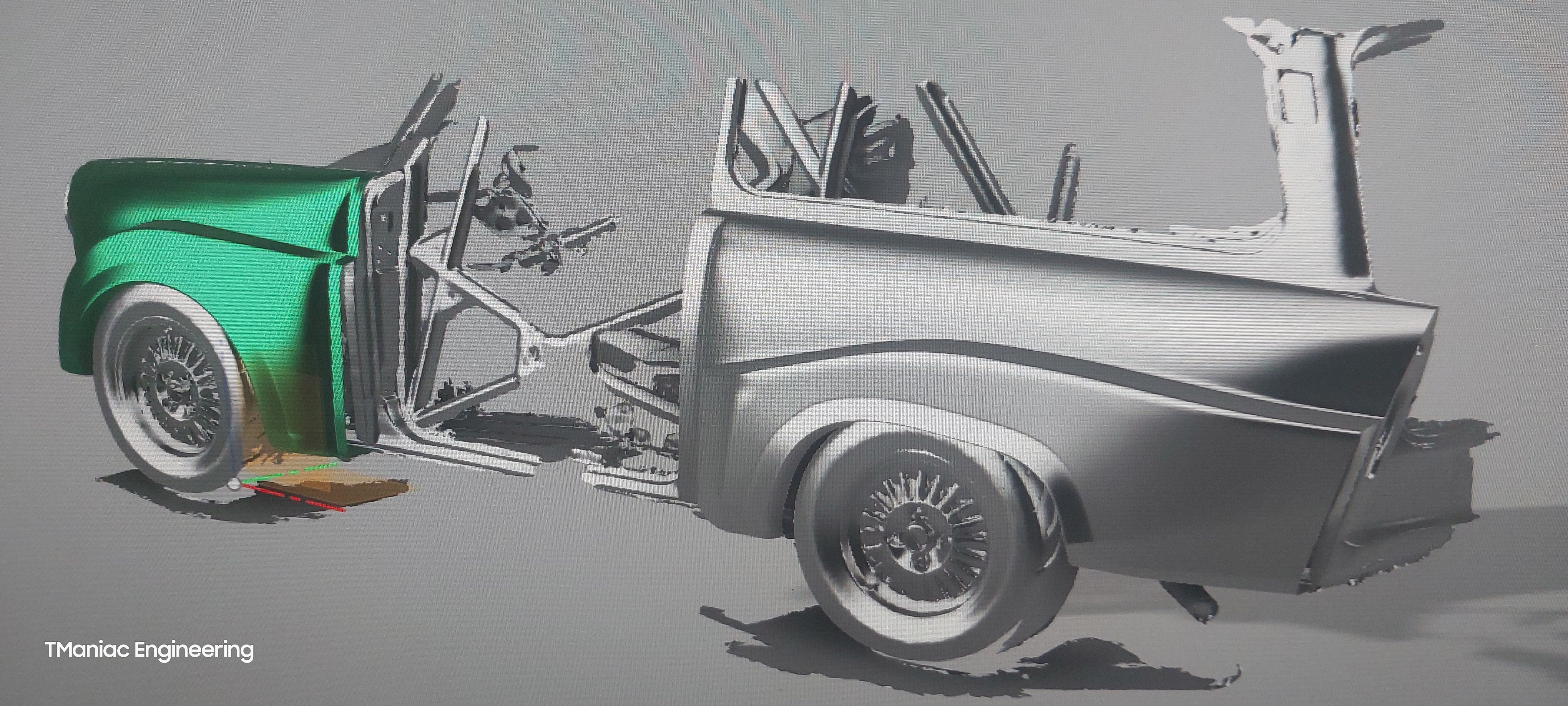

Als sich die Möglichkeit aufgetan hat, die Formen zu fräsen, habe ich den originalen Kotflügel gescannt und im CAD nach gebaut.

Das Scanverfahren habe ich in einen anderen Artikel schon beschrieben. Daher hier nur ein paar Bilder.

Und auf dessen Basis habe ich dann die Form der Kotflügel und weiterhin der Negativform erstellt.

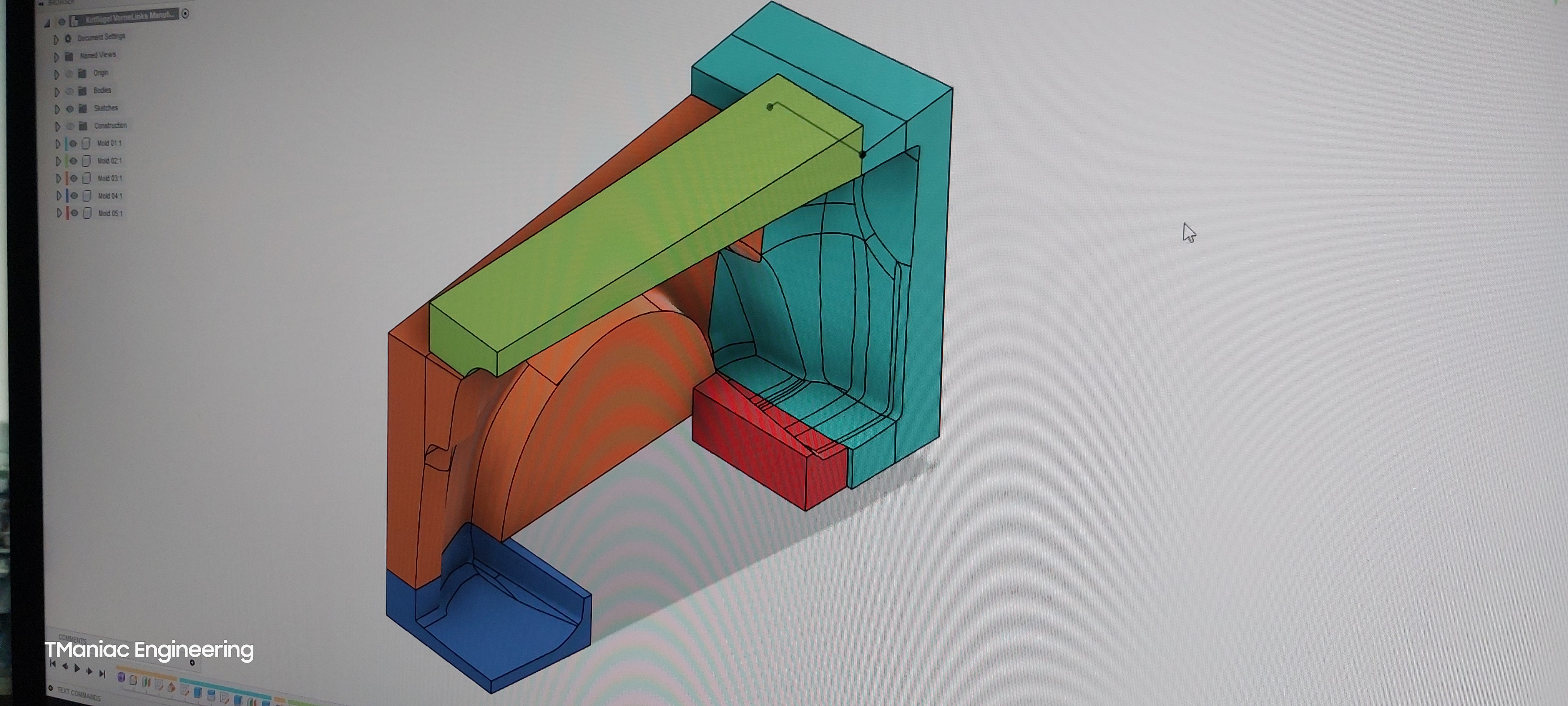

Bei der Konstruktion der Negativform gab es mehrere limitierende Faktoren.

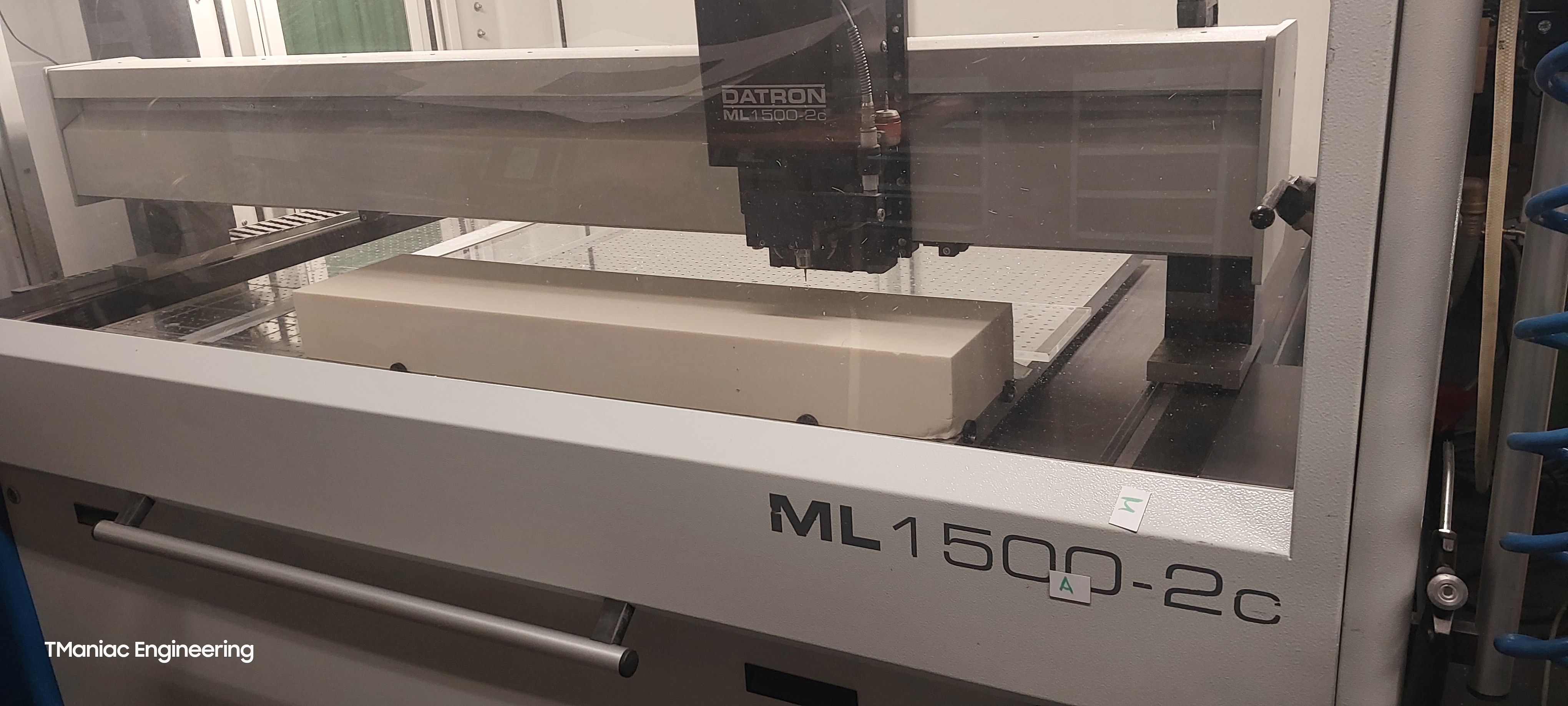

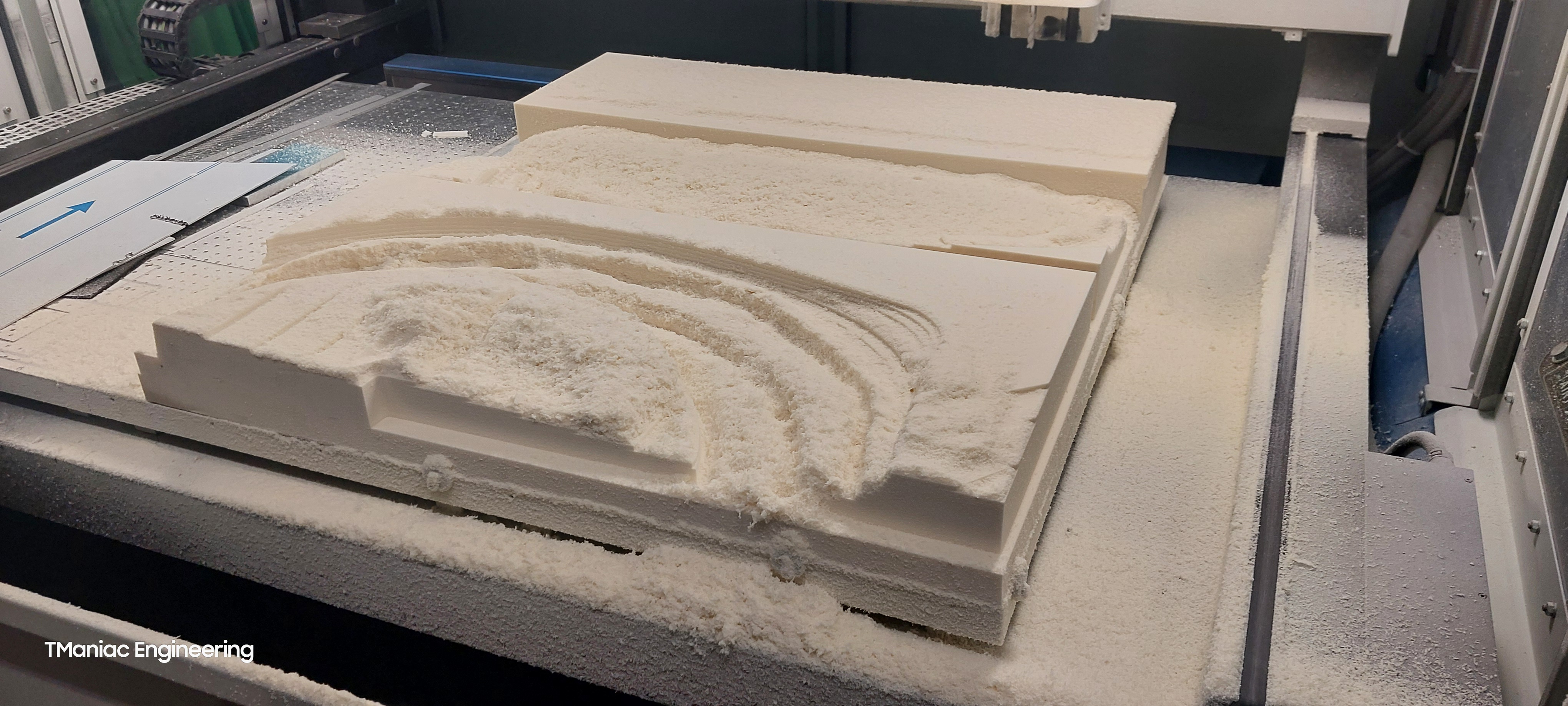

Die 3-Achsportalfräse ist eine Datron ML1500 mit einem Arbeitsraum (über der Vakuumplatte) von 1500x1000x200 mm.

Diese wird in der Regel zur Bearbeitung von Aluminium verwendet und hat daher eher "kleine" Fräswerkzeuge.

Materialien mit mehr als 100mm Höhe lassen sich damit nur dann verarbeiten, wenn man nicht gerade in die Tiefe fräst.

Das längste Werkzeug was mir zur Verfügung stand, war ein 10mm Schaftfräser mit 65mm Länge unter dem Werkzeughalter.

Die Kotflügel selber sind ca 1020x615x350 mm bzw. 1435x625x300 mm groß. Die Negativform passt dann natürlich nicht direkt auf die Fräse. Da es meine ersten Formen in der Bauart sind, habe ich auch das "günstigste" professionelle Material genommen, welches man per Onlineshop erwerben kann. Die Wahl fiel damit auf SikaBlock M80 mit einer Plattengröße von 2000x1000x10 mm.

...topFräsbearbeitung

Geschwindigkeitslimit der Maschine finden...

Das Material ist handlich genug, das man es mit einer Handkreissäge schnell zerteilen kann.

Gestartet habe ich die Fräsbearbeitung mit einem recht überschaubaren Teil aus einem 1000x220x100 mm Rohblock.

Der PU-Schaum lässt sich sehr leicht bearbeiten, so dass ich die Maximalgeschwindigkeit der Maschine ausreizen kann, bzw könnte, wenn es gehen würde.

Laut Datenblatt sind 16 m/min Verfahrgeschwindigkeit sowohl im Eilgang als auch bei der Bearbeitung möglich.

Doch leider sind die Richtungsänderungen auf Grund des massiven Portales nicht mit so hoher Geschwindigkeit möglich. Die effektive Vorschubgeschwindigkeit lag also eher zwischen 8 m/min und 10 m/min

Ich habe also ein paar Bearbeitungsdurchläufe gebraucht um die Geschwindigkeit halbwegs zu nutzen.

So habe ich inklusive der Ablaufanpassungen für die Form des vorderen Kotflügels vier Arbeitstage gebraucht. Der hintere Kotflügel war dann in zwei Tagen fertig gefräst.

Als Räumstrategie in metallischen Werkstoffen nutzt man in der Regel das sogenannte "Adaptive Clearing".

Diese Strategie ermöglicht relativ viel Zerspannungsvolumen bei möglichst geringen Freilauf.

Das bringt aber sehr viele Richtungsänderungen während der Bearbeitung mit sich.

Die Bearbeitung des hinteren Kotflügels war mehr Routine.

Nachbearbeitung der Form

Und jetzt musste ich doch wieder schleifen

Da die Bearbeitungszeit auf der Maschine doch recht lang ist, das Material aber sehr leicht schleifen lässt, habe ich das Finish von Hand gemacht.

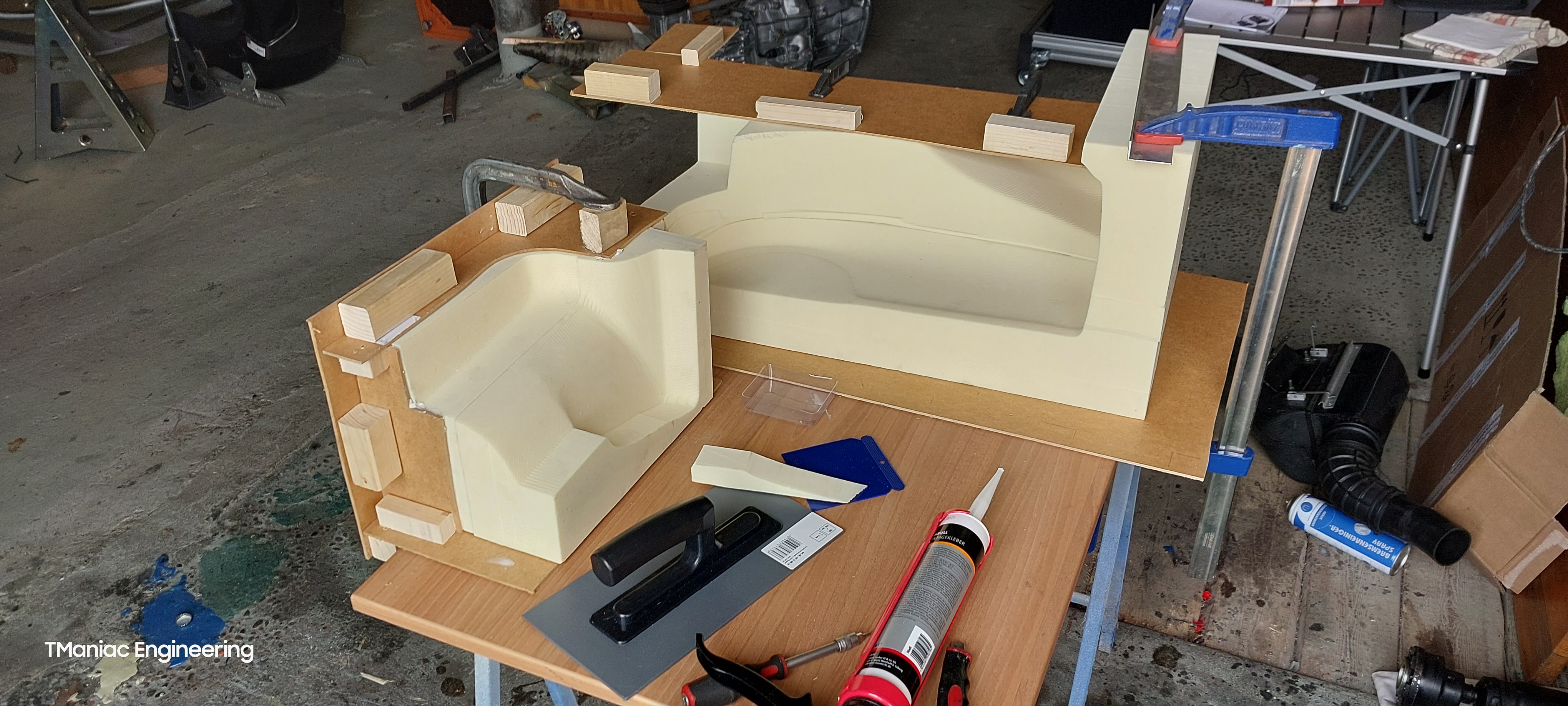

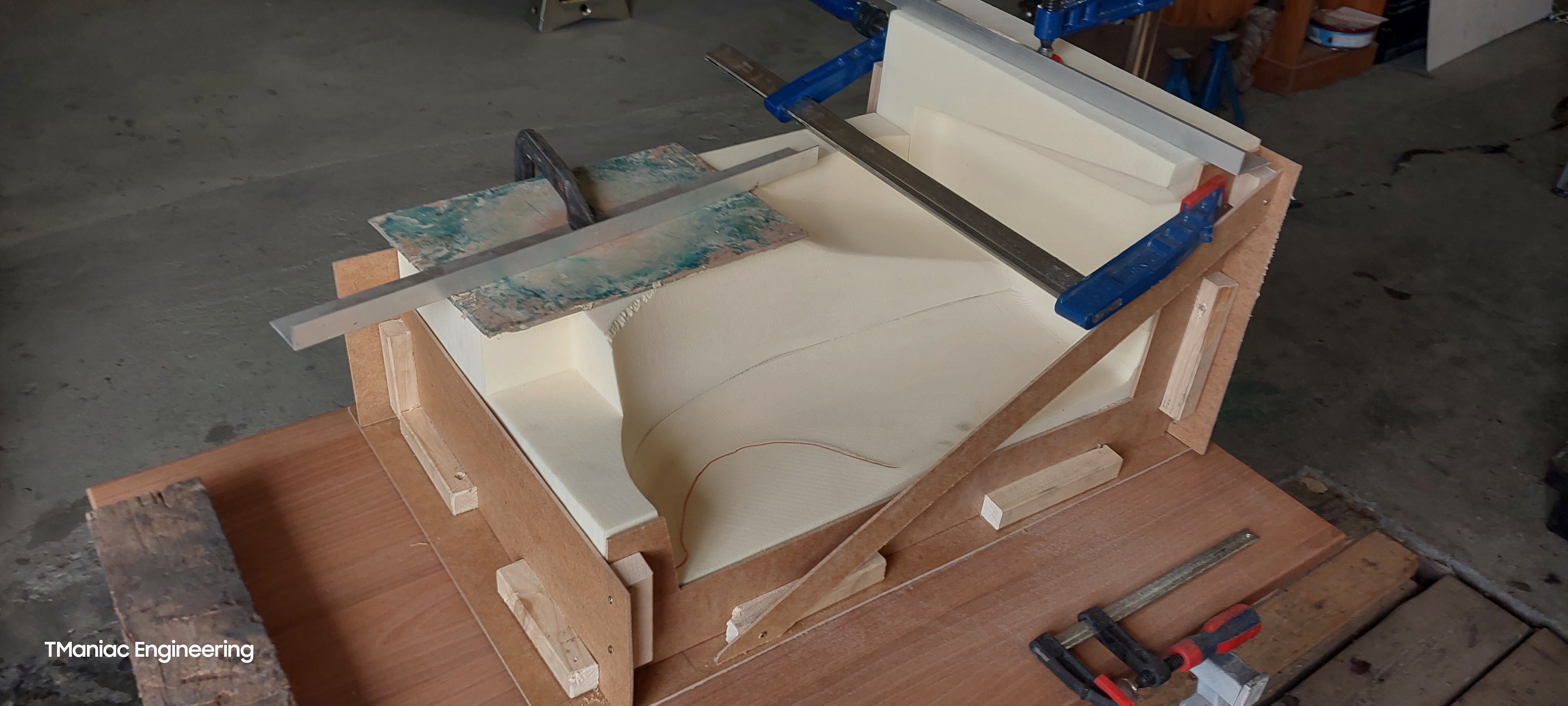

Es mussten dann auch die 100 mm dicken Teile zu den eigentlichen Formteilen zusammen geklebt werden.

Damit das Ganze ausreichend stabil wird, wurden die Formteile mit MDF-Platten verstärkt.

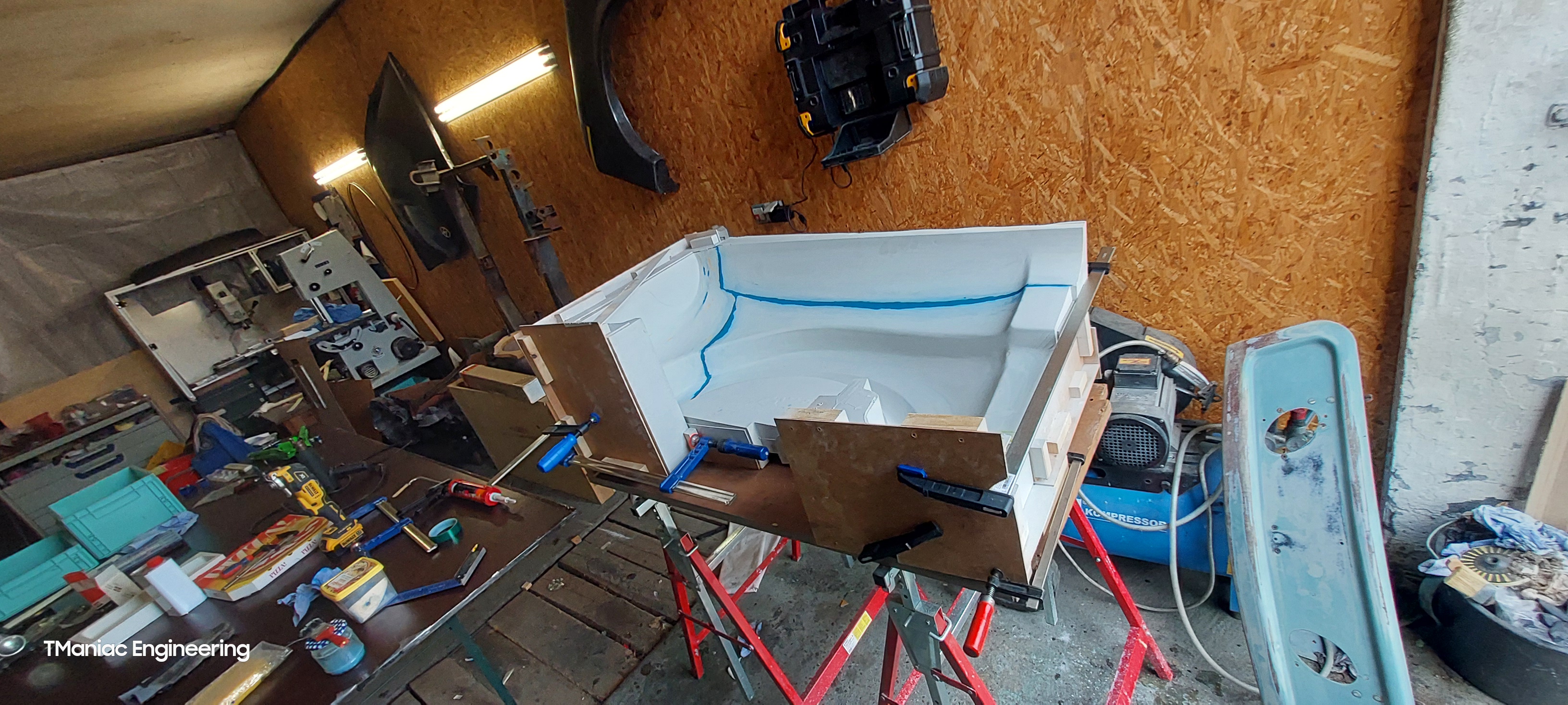

Zum besseren Entformen bestehen die Negativformen aus jeweils vier Einzelteilen.

Der M80 Formschaum ist eigentlich zur Erstellung von Modellen gedacht. Er ist so nicht zum Abformen geeignet.

Also habe ich die Oberfläche stabilisieren und versiegeln müssen. Das wurde durch diverse Schichten von Grundierung, Spritzspachtel und abschließend mit Klarlack umgesetzt.

Es brauchte auch hier einige Experimente um die Arbeit leichter aber sicherer zu gestalten. Man glaubt kaum wieviele Arten von Grundierung es gibt.

Herstellung der Carbonteile

Die Kotflügel der rechten Seite habe ich (mangels Vakuumpumpe) im Nasslaminatverfahren hergestellt.

Während des Laminierens kann man leider wenig fotografieren. Das Harz geht dann so schlecht vom Handy wieder ab.